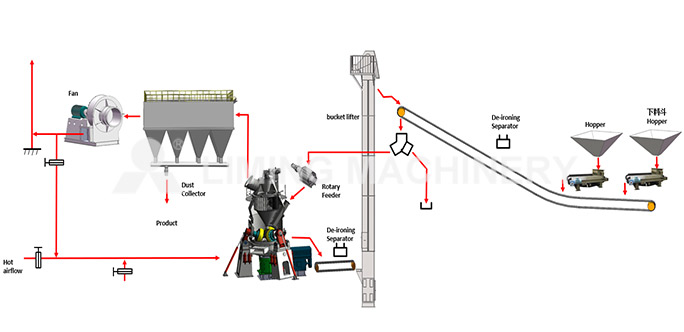

Las materias primas para los aditivos incluyen principalmente materiales activos como ceniza volcánica, escoria de acería y escoria de agua. La línea de producción adopta un proceso de funcionamiento continuo integrado, con componentes clave que incluyen: sistema de pesaje y transporte de materias primas, sistema de molienda, sistema de retorno de material, sistema de aire caliente (opcional) y sistema de almacenamiento y transporte de productos terminados.

Sistema de medición y transporte de materias primas

El sistema de transporte de materia prima está diseñado como un sistema de alimentación de almacén en tierra, con una cinta de alimentación cuantitativa en el extremo inferior del almacén en tierra para la alimentación cuantitativa. El material se eleva mediante una cuchara y se introduce en un alimentador de aire cerrado, desde donde se introduce en el molino.

Sistema de trituración

Una molina vertical dedicada procesa materiales mixtos bajo presión negativa, equipada con estaciones independientes de lubricación/hidráulicas. El material molido se clasifica y recoge mediante un filtro de mangas pulsante con membranas impermeables/resistentes al aceite. Un motor de ventilador de alta tensión y frecuencia variable optimiza el rendimiento y la eficiencia energética, lo que garantiza un funcionamiento versátil y conforme a las normas.

Sistema de devolución

Los molinos verticales cuentan con descarga externa de escoria para eliminar materiales sobre el nivel del suelo o densos. El material descargado se transporta a un separador de hierro para la extracción de metales y la manipulación manual. El material restante se devuelve al molino a través de un elevador de cangilones y una válvula de cierre hermético para su remolienda.

Sistema de aire caliente (opcional)

El molino vertical utiliza un sistema de aire caliente de circuito cerrado para reducir el volumen de gases de escape y el consumo de energía, al tiempo que recicla el calor. El sistema genera gases de combustión a 800-900 °C a partir del calor residual del horno o de una estufa de aire caliente alimentada con carbón o gas. Este gas se mezcla con aire frío y circulante para producir gas de secado a 250-350 °C para el molino. El flujo de aire se controla automáticamente mediante válvulas de globo y compuerta.

Sistema de almacenamiento y transporte de productos terminados

Los productos terminados recogidos por el colector de polvo por impulsos son recogidos por el transportador de tornillo y enviados al silo de productos terminados correspondiente por el elevador de cangilones.

El molino funciona mediante molienda en lecho de material: un disco giratorio forma una capa estable de material, mientras que unos rodillos hidráulicos aplican alta presión para triturar el material mediante compresión y cizallamiento. Al mismo tiempo, el aire caliente entra por el conducto de aire inferior, levantando y secando las partículas finas (humedad ≤8 %). Un clasificador de vórtice integrado ajusta la finura mediante el ángulo de la cuchilla (normalmente ≤10 % de residuos en un tamiz de 45 μm), combinando la molienda, la clasificación y el secado en una sola unidad sin necesidad de equipos de secado externos.

El triturado por capas de material ofrece una eficiencia significativamente mayor que el triturado por impacto en molinos de bolas, con un consumo energético unitario reducido al 60-70 % del de un molino de bolas. Una sola línea de producción puede ahorrar millones de kilovatios-hora al año.

Al integrar las funciones de molienda, clasificación y secado, el equipo ocupa solo entre el 50 % y el 60 % del sistema de molino de bolas, lo que reduce la inversión en ingeniería civil en más de un 30 %.

Presenta partículas con alta esfericidad y gradación equilibrada. El área superficial específica se puede ajustar fácilmente (300-450 m²/kg), lo que mejora la hidratación del cemento y la resistencia del hormigón.

El sistema de circuito cerrado no produce desbordamiento de polvo y el nivel de ruido es inferior a 85 dB, lo que cumple con las normas medioambientales.

Derechos de autor © LIMING MACHINERY CO., LTD. Todos los derechos reservados. Política de privacidad