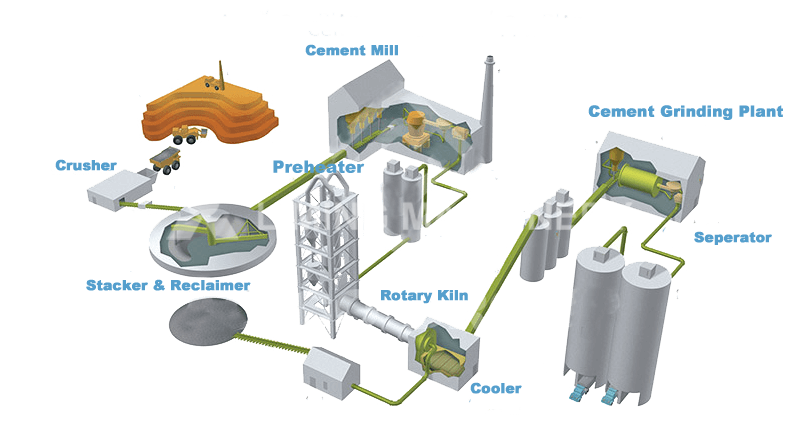

El cemento más utilizado a diario es el cemento silicato: la piedra caliza y la arcilla son las principales materias primas, que se trituran, se dosifican y se muelen hasta obtener mezcla cruda de cemento, que luego se introduce en un horno de cemento para formar clinker. A continuación, el clinker se muele con una cantidad adecuada de yeso (a veces también se añaden materiales mezclados o aditivos). El método de producción es el siguiente:

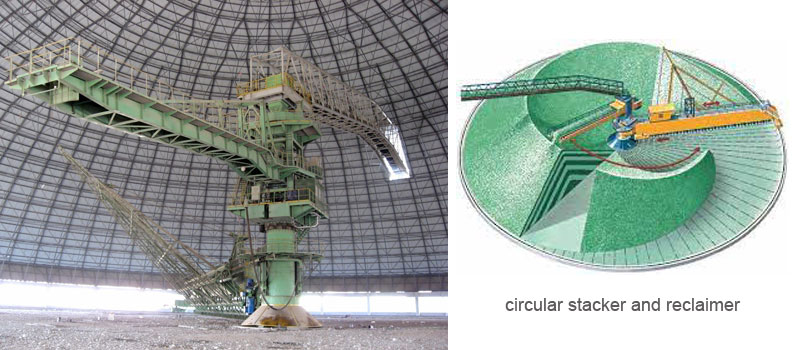

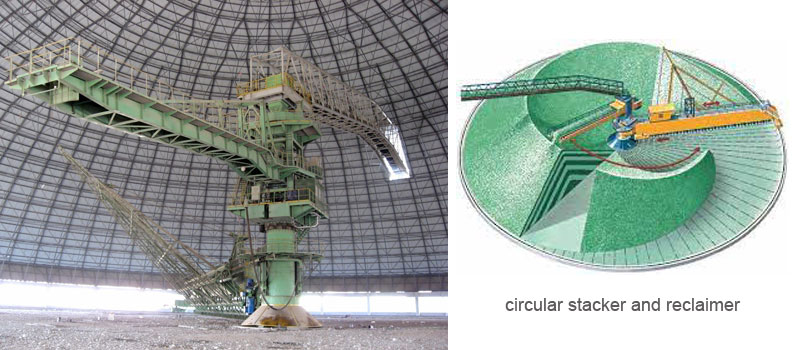

Trituración y prehomogeneización de piedra caliza

La materia prima principal, la piedra caliza, se introduce primero en una trituradora para triturarla hasta obtener una finura determinada y, a continuación, se transporta a la pila de prehomogeneización de piedra caliza mediante una cinta transportadora. La pila de prehomogeneización tiene una capacidad de almacenamiento de 5 a 7 días. Se utiliza una apiladora en voladizo montada lateralmente para el apilamiento hacia adelante y hacia atrás, y una recuperadora rascadora tipo puente para la recogida de material en el extremo. A continuación, la piedra caliza recogida se transporta al silo de piedra caliza de la estación de dosificación de materias primas mediante una cinta transportadora.

Preparación y prehomogeneización de materiales auxiliares y combustible

La arcilla, la arenisca y otros materiales auxiliares que han superado las pruebas, junto con el carbón combustible, se trituran por separado y luego se transportan mediante una cinta transportadora hasta el almacén auxiliar de materias primas y carbón para su prehomogeneización y almacenamiento.

Estación de dosificación de materias primas

La estación de dosificación de materias primas está equipada con tolvas de dosificación para piedra caliza, arcilla y materiales auxiliares 1 y 2. Cada material proviene de la pila de almacenamiento previa a la homogeneización de su respectiva materia prima. Cada materia prima se mide y se dosifica según la proporción de dosificación, y luego se transporta mediante una cinta transportadora a la entrada del molino de materias primas para la molienda de la mezcla cruda de cemento.

Molienda de materias primas y tratamiento de gases residuales

La molienda de la materia prima se realiza mediante un sistema de molino vertical, que utiliza una parte de los gases residuales a baja temperatura descargados por la cola del horno como fuente de calor para el secado. El material se muele y se seca dentro del molino. Los grumos que caen del anillo de aire del molino vertical se devuelven al molino mediante una cinta transportadora y un elevador de cangilones para su posterior molienda. El polvo de mezcla cruda de cemento cualificado se recoge en un separador ciclónico con el flujo de aire del molino y, a continuación, se envía al silo de homogeneización de mezcla cruda de cemento a través de una tolva de transporte neumático y un elevador de cangilones. El gas residual restante descargado de la cola del horno se humidifica y se enfría mediante una torre de humidificación antes de entrar en un precipitador electrostático junto con el gas de escape del molino. Tras su purificación por el precipitador electrostático, se descarga a la atmósfera.

Homogeneización de la mezcla cruda y alimentación de la mezcla cruda al horno

Se instala un silo de homogeneización de materia prima, con capacidad para almacenar el consumo de materia prima de 2-3 días. La homogeneización se consigue principalmente mediante el corte por gravedad dentro del silo y la agitación en la tolva mezcladora. La tolva mezcladora también sirve como tolva de alimentación del horno, y está equipada con un sensor de carga y un dispositivo de llenado de aire. Debajo de la tolva se han instalado una válvula de control de flujo y un medidor de flujo de sólidos para medir y regular la alimentación del horno. A continuación, la materia prima medida se transporta al precalentador de la cola del horno a través de una tolva de transporte neumático y un elevador de cangilones.

Sistema de calcinación de clínker

La calcinación del clínker emplea un precalentador ciclónico de cinco etapas en serie con baja pérdida de presión y un nuevo sistema de configuración de proceso seco que consta de un horno de descomposición, un horno rotatorio y un enfriador de parrilla. La tasa de descomposición del carbonato cálcico del material de alimentación puede alcanzar el 90 %.

El horno rotatorio utiliza un horno corto de soporte de dos etapas, lo que reduce eficazmente los costes de equipamiento entre un 15 % y un 25 %.

El horno de descomposición utiliza aire terciario extraído directamente de la campana de la cabeza del horno.

El enfriamiento del clínker utiliza un enfriador de rejilla con flujo de aire controlable. La temperatura del clínker al entrar en el enfriador es de 1371 ℃, y la temperatura al salir del enfriador es de 65 ℃ + temperatura ambiente. La eficiencia térmica del sistema de enfriamiento es de aproximadamente el 70 %. Se instala una trituradora de clínker en la salida del enfriador, y el clínker que sale de la trituradora se transporta al silo de almacenamiento de clínker mediante un transportador de cangilones de cadena. Parte de los gases de escape del enfriador de rejilla se utilizan como fuente de calor para el secado del molino de carbón, mientras que la mayor parte se purifica mediante un precipitador electrostático antes de ser descargada a la atmósfera, con una concentración de emisión de polvo ≤30 mg/Nm3.

Almacenamiento y transporte de clínker

El clinker se almacena en un prototipo de almacén con techo cónico con una capacidad de almacenamiento de 5 a 10 días. Después de descargarse desde la parte inferior del almacén, el clinker se transporta mediante una cinta transportadora hasta el silo de dosificación de clinker de la estación de dosificación de cemento.

Almacenamiento, trituración y prehomogeneización del carbón en bruto

El carbón crudo adquirido se transporta a la planta en camiones y se descarga en el almacén de carbón crudo. A continuación, se descarga en la tolva de recepción mediante un camión cisterna y se tritura con una trituradora de martillos. El carbón triturado se transporta mediante una cinta transportadora al almacén de prehomogeneización de carbón crudo. El carbón crudo extraído se transporta mediante una cinta transportadora al silo de carbón crudo del molino de carbón.

Sistema de preparación de carbón pulverizado

El carbón de la pila de homogeneización se transporta al molino vertical de carbón pulverizado. El tamaño de las partículas del carbón crudo que entra en el molino es ≤25 mm y el contenido de humedad es ≤10 %. La finura del carbón pulverizado es ≤10 % en un tamiz de 80 μm y el contenido de humedad del carbón pulverizado que sale del molino es ≤1 %.

El molino de carbón está situado cerca de la cabeza del horno y utiliza los gases de escape del enfriador de parrilla como fuente de calor para el secado. El carbón crudo se introduce en el molino a través de un alimentador cuantitativo regulador de velocidad situado debajo del silo de carbón crudo para su secado y pulverización. A continuación, el polvo de carbón seco y pulverizado se clasifica mediante el clasificador del molino de flujo de aire. El polvo grueso separado cae al disco de molienda para una molienda secundaria, mientras que el polvo cualificado y los gases de escape entran en un colector de polvo de mangas. A continuación, el polvo de carbón recogido se envía al silo de polvo de carbón acabado. Los gases de escape, purificados por un filtro de mangas pulsante a prueba de explosiones, se descargan a la atmósfera a través de un ventilador. La concentración de emisiones de polvo es ≤30 mg/Nm3.

Los dispositivos de medición para el polvo de carbón del horno y del horno de descomposición se instalan debajo del silo de polvo de carbón. El polvo de carbón medido con precisión se transporta neumáticamente al quemador del horno y al horno de descomposición.

Sistema de dosificación de cemento

Por lo general, los bloques de yeso entrantes son relativamente grandes. Después de ser triturados por una trituradora, se transportan a los silos del sistema de dosificación de cemento junto con el clinker y los materiales mezclados del silo de clinker. Se utilizan básculas de cinta con regulación de velocidad para la medición debajo de los silos, y la dosificación se controla automáticamente mediante un ordenador. El material dosificado se transporta a la estación de molienda de cemento mediante una cinta transportadora y un elevador para su molienda.

Estación de molienda de cemento

El sistema de molienda de cemento adopta un sistema combinado de molienda de circuito cerrado por extrusión que consta de una prensa de rodillos, un clasificador tipo V, un molino de bolas y un clasificador O-Sepa. La mezcla del sistema de dosificación de cemento se introduce en el clasificador tipo V a través de una cinta transportadora. El material grueso separado por el clasificador tipo V vuelve a la prensa de rodillos, mientras que el material más fino se separa por flujo de aire en un separador ciclónico. A continuación, el polvo fino separado se introduce en el molino para su molienda. La mezcla también se puede introducir directamente en el molino para su molienda. El material que sale del molino se introduce en el clasificador O-Sepa a través de un elevador y una tolva. El material grueso, tras la separación, vuelve al molino para ser molido de nuevo, mientras que el polvo fino es transportado por el flujo de aire a un filtro de mangas de alta concentración. Tras ser recogido por el filtro de mangas de alta concentración, se utiliza como producto acabado y se transporta al silo de cemento para su almacenamiento a través de una tolva de transporte neumático y un elevador. El gas que sale del filtro de mangas de alta concentración se descarga a la atmósfera, con una concentración de emisión ≤30 mg/Nm3. El gas de escape del clasificador de aire tipo V se devuelve parcialmente al clasificador de aire tipo V a través de un ventilador de circulación y se descarga parcialmente después del tratamiento de recogida de polvo, con una concentración de emisión ≤30 mg/Nm3.

Almacenamiento y manipulación a granel de cemento

El almacenamiento del cemento se realiza en 4-6 silos, con una capacidad total de almacenamiento de 5-10 días. Cada silo está equipado con un cono reductor de presión y un dispositivo de llenado de aire, alimentado por un soplador Roots. El cemento que sale de los silos se transporta al sistema de envasado de cemento a través de un dispositivo de descarga inferior, una tolva de transporte neumático y un elevador de cangilones.

Envasado de cemento

El taller de envasado está equipado con máquinas envasadoras rotativas de 6 u 8 boquillas, cada sistema con una capacidad de 60-90 t/h. El cemento ensacado en la zona de la planta se descarga en el almacén de cemento terminado mediante una cinta transportadora, o se puede cargar directamente en camiones mediante una máquina móvil de carga de cemento ensacado.

Sistemas auxiliares

Toda la planta está equipada con instalaciones auxiliares, como una estación de compresores de aire, una estación de refrigeración y circulación de agua, un taller de mantenimiento, un laboratorio central y una sala de distribución eléctrica, lo que garantiza un suministro estable de medios auxiliares para una producción continua.

La planta cuenta con una estación de aire comprimido equipada con cuatro compresores de aire con una capacidad de descarga de 20 m3/min y una presión de descarga de 0,8 MPa para suministrar aire a diversos puntos de consumo, uno de los cuales está en espera.

.jpg)